MAATWERKSOFTWARE AUTOMATISCH OP DE JUISTE CPU

door Liam van Koert

Steeds meer producten beschikken over een eigen cpu. Denk bijvoorbeeld aan een groeiend aantal Multi Touch schermen in het veld dat over on-board intelligentie beschikt. Om al deze cpu’s met één druk op de knop van de juiste code te voorzien, heeft SIGMATEK haar Lasal Class platform met speciale plug-ins uitgerust. Ze zijn er in vele soorten en maten voor tal van functies en applicaties.

Het is een superplat gevaarte dat in een gemiddelde thuisbioscoop niet zou misstaan. Het nieuwe 23” Multi-Touch scherm waar Lucien Kouwenhoven, directeur van SigmaControl en Benelux vertegenwoordiger SIGMATEK ons mee naar toe neemt, is een mooie opstap naar een decentraal betoog en de programmeeruitdagingen die hier bij horen. “Nog niet zo heel lang geleden verruilden we panelen met lampjes en knoppen voor beeldschermen. Tegenwoordig zijn deze schermen Multi-Touch en beschikken ze over en eigen processor.”

BIBLIOTHEEKBEPERKINGEN

Volgens Kouwenhoven is al die extra decentrale rekenkracht mooi, maar brengt ook een aantal uitdagingen met zich mee. Op de eerste plaats moet je bepalen welke taak je op een specifieke processor afhandelt. En vervolgens moet deze functie worden geprogrammeerd. “Natuurlijk maken we met Lasal Class al een hele tijd gebruik van een programmeeromgeving voor het snel online brengen van SIGMATEK componenten. We waren zo’n vijftien jaar geleden één van de eerste automatiseerders die een objectgeoriënteerde benadering presenteerde. Hiermee kun je standaard functies en maatgemaakte code gemakkelijk vanuit een bibliotheek hergebruiken en door overerving snel de gewenste eigenschappen meegeven. Maar met de opmars van intelligentie in het veld – in een gemiddelde machine draaien tegenwoordig toch al gauw een processor of 5 á 6 – moet je dit per afzonderlijke cpu doen. Bovendien zul je eveneens de onderlinge communicatie moeten inrichten. Voor de machinebouwers die een paar honderd machines per jaar doen en tien programmeurs in dienst hebben is dat geen probleem. Maar voor systeem integratoren en OEM’ers in de Benelux die tussen de 25 en 50 klant specifieke machines per jaar maken, is dit een stuk lastiger.”

UNIEK PLUGINGEMAK

SIGMATEK heeft dit probleem opgelost met zogenoemde plug-ins. Afhankelijk van de te gebruiken functie of applicatie, installeer je de juiste plug-in. Lasal Class regelt de rest. Kouwenhoven: “Wanneer je, laten we zeggen een deltarobot wilt installeren, dan heeft Sigmatek hier nu een Lasal-plug-in voor. Eenmaal geïnstalleerd, zorgt de plugin ervoor dat de besturingscode op de motion controller terecht komt, het visualisatiedeel op de hmi, etcetera. Ook hoef je je niet meer te bekommeren over de communicatie tussen HMI en motion controller. En komt er later nog ergens een cpu voor een PID-regeling bij? Dan sleep je ook deze als plug-in erbij en is hij zonder verdere inspanningen bij alle relevante cpu’s bekend. Je hoeft hooguit nog wat parameters in te stellen.” Volgens Kouwenhoven loopt SIGMATEK met de plug-ins net als 15 jaar geleden opnieuw voorop als het om maatwerk en gebruikersvriendelijkheid gaat. “Anders dan bij Sigmatek zijn veel automatiseerders op Codesys gestandaardiseerd. Ze hebben er weliswaar een schil omheen gemaakt voor hun specifieke hardware wensen, maar onder de motorkap is het niet hun eigen software. Veranderingen zijn daardoor lastig door te voeren. Het zal dan ook nog wel even duren voordat zij met vergelijkbare oplossingen komen.”

SigmaControl doneert Bromelia’s aan zorgcentrum

SigmaControl steunt met de FlowerBoostChallenge de Westlandse kwekers door een 100-tal bromelia’s aan te schaffen en deze te doneren aan een woonzorglocatie Borgstede in Barendrecht. De planten werden persoonlijk overhandigd door Astin de Zeeuw, Communicatie & Marketing van SigmaControl en Marco van den Berg van Stofbergen Plant Company aan Bea Koop, directrice van Laurens woonzorglocatie Borgstede.

“Wij werden genomineerd door een klant van ons dit fantastisch initiatief op te pakken”, zegt Astin de Zeeuw. Het idee is bedacht door de directeur van de Van der Ende Groep in Maasdijk die verschillende klanten in de sierteeltsector heeft die nu in zwaar weer verkeren. Op deze manier wordt geprobeerd onder meer de Westlandse tuinders door deze zware tijd heen te helpen, nu er als gevolg van het coronavirus nauwelijks nog bloemen verhandeld worden.”

“Onze klanten zijn machinebouwers en hebben een directe link met de sierteeltsector”, legt Astin uit. “Vandaar dat wij direct enthousiast waren. Aan de ene kant steun je de sector en aan de andere kant kunnen we de ouderen een steuntje in de rug geven in deze moeilijke tijd.”

SigmaControl roept natuurlijk meerdere bedrijven in branche op zich aan te sluiten. Want alleen dan kan het een groot landelijk succes worden.

Geinteresseerd voor nominatie? Stuur even een mail.

Is een draadloze HMI een goede keuze voor mijn applicatie?

door Ronald Roither / Sigmatek

In veel industrieën, maar vooral in industriële productie, is een efficiënte werking van machines, systemen en robots een essentieel. Als men bij wil blijven met de huidige groei is sneller, hogere kwaliteit en goedkoper het motto. Machine- en systeemleveranciers moeten hun toepassingen daarom flexibel kunnen aanpassen of kunnen integreren in een smart machine group.

STATE OF THE ART

Als human-machine-interface (HMI) heeft het besturingspaneel een belangrijke functie. Ze is het visitekaartje van een machine of systeem en moet operators optimaal ondersteunen bij hun werk. De HMI is meestal een integraal onderdeel van de machine en is permanent bevestigd aan één locatie. Dat is ideaal voor kleinere machines, waarbij de operator altijd bij eenzelfde station staat - zoals dat bijvoorbeeld bij CNC-machines het geval is. Hier laadt de bediener de machine met ruw material, sluit de veiligheidsdeur en richt zich op de invoer, het instellen van parameters en het uitvoeren van het freesprogramma via het besturingspaneel.

Als voorbeeld, bij verpakkingsmachines, kan een probleem ontstaan; om exacte posities van producten te benaderen wordt de bediening met een permanent gemonteerd paneel snel lastig.Terwijl men een kritische blik in de machine nodig heeft, zijn de armen vaak te kort om de gewenste positie nauwkeurig aan te passen. Een mobiel paneel helpt, maar is vaak beperkt door de kabellengte. In de praktijk wordt precisieafstelling van lange machines en systemen vaak met de stem uitgevoerd: een machine operator bekijkt visueel het proces om aan te passen (bv. een robotgrijper) en een collega voert de corresponderende opdracht en parameters in het externe paneel in. Als oplossing worden bij veel machines al mobiele hmi's gebruikt.

WELK BEDIENINGSPANEEL PAST BIJ MIJ?

Wanneer u denkt aan een robot binnen een veiligheidshek (robotcel), zou u niet willen dat een kabel in de weg ligt. Hier is een draadloos besturingspaneel de betere aanpak, zodat de machine operator vrij kan bewegen. Hetzelfde geldt voor andere toepassingen die een hoge bewegingsvrijheid en exacte positionering vereisen, bijvoorbeeld bij medische- of podiumtechnologie.

Als er meerdere machines met één paneel worden bediend, rijst de vraag of er veilige elementen zoals een noodstop of een bevestigingsschakelaar nodig zijn en of de mobiele terminal moet communiceren met besturingselementen van verschillende fabrikanten en proces -of sensorgegevens van derden. Dit kan eenvoudig worden uitgevoerd via OPC/UA. Er natuurlijk vanuitgaande, dat de besturingselementen ook OPC/UA ondersteunen.

Industry 4.0 zit in de Cloud, niet in de plc

Het MQTT protocol gaat in de maakindustrie steeds belangrijker worden omdat men constant wordt uitgedaagd binnen kortere life cycli en specifieke eisen operationele efficiëntie en kostenbesparende oplossingen te zoeken. Industrie 4.0 richt zich op deze uitdagingen, maar de digitale transformatie naar een intelligent verbonden fabriek of product vraagt om een verscheidenheid aan applicaties en systemen. Het verwerken, analyseren en delen van data is daarbij key. Ook voor het Oostenrijkse SIGMATEK, als belangrijke speler op de industriële automatiseringsmarkt een belangrijke motivatie om dit MQTT protocol, geschikt om communicatie tussen machine(s) en cloud services met de compacte S-Dias modules mogelijk te maken.

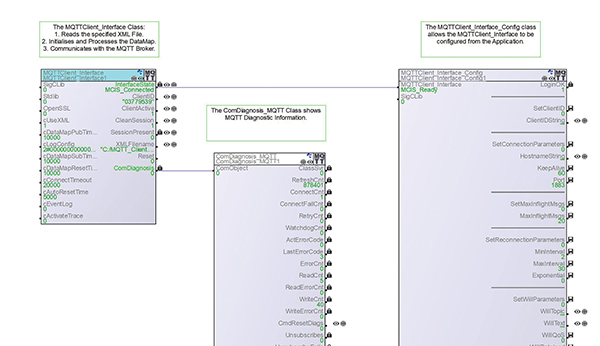

Remi van Wijngaarden, eigenaar van SYNADIA - gespecialiseerd in Cloud-oplossingen en ervaren in het programmeren van dergelijke modules - ziet dat deze verschuiving - zeker in de maak-industrie - niet meer is tegen te houden en zag in dat SIGMATEK hier een naadloze oplossing voor had. Direct vanuit de processor is het MQTT protocol aan te sturen vanuit de “native” ethernet-poort die op elke cpu van deze automatiseerder zit. Dit geeft de mogelijkheid om vanuit de allerkleinste tot allergrootste processor de data naar de cloud te brengen. Enige wat “software-side” vanuit het LASAL all-in-one engineering pakket moet gebeuren is het plaatsen van 3 objecten vanuit de library.

Vanuit hartje Amersfoort kijkt Remi vanuit zijn kantoor uit over de stationsstraat. Na zo’n 6-tal jaar geleden voor zichzelf te zijn begonnen, bevindt hij zich vanaf 2017 als Synadia founder samen met zijn broer Sebastiaan in een pand van zo’n 700m2 op de 9e de verdieping; Remi als technisch programmeur van plc’s - gespecialiseerd in besturingstechniek en zijn broer met de focus op business gerelateerde software applicaties vanuit de cloud kant. Versterkt met een 20-tal ontwikkelaars worden de meest uiteenlopende projecten aangepakt; van het verplaatsen van grote data-hoeveelheden van het ene ERP systeem naar het anderen tot het aansturen van complete productielijnen. Bij Synadia zit volgens Remi de visie in de software; het koppelen van de maakindustrie met cloud, twee werelden waarin de kennis ligt en men onderscheidend kan zijn. “Wij zijn momenteel met een concept bezig om 250.000 transacties per dag te gaan produceren. Het gaat er om dat je met 1 druk op de knop op een grote hoeveelheid machines tegelijk de juiste software automatisch installeert, zodat het dan niet meer handmatig hoeft. Een pc of plc die op locatie onderhouden moet worden, dat kost allemaal veel te veel tijd en inspanning, kan sneller, makkelijker en kosten efficiënter, één van de voordelen om naar de cloud te verhuizen”, zegt Remi.

AWS Select Consultant Partner

Als Amazon Web Services Partner, met een innovation award op zak, kan men bij Synadia gebruik maken van het volledige Amazon netwerk. Een case aanmaken en hulp krijgen van architecten die uitleggen hoe bepaalde projecten in de rest van de wereld zijn gedaan. Dus niet steeds zelf het wiel uit gaan vinden, maar gebruik kunnen maken van de uitgebreide wereldwijde kennis van Amazon. Volgens Remi wordt door hen zelf geen software ontwikkeld, maar alles uitbesteed aan partners. Zo’n partner wil Synadia dus graag zijn, mede omdat AWS – de focus op manufacturing en IoT – t.a.v. andere partijen het meest professioneel weet op te pakken. Niet voor niets is AWS wederom uitgeroepen tot marktleider in deze branche. Van Wijngaarden stelt zich de komende jaren tot doel een volledig eigen library op te bouwen en zich verder te specialiseren in deze richting en verwacht rond 2023 met een mankracht van 50, projecten slagvaardig en succesvol uit te kunnen voeren. De plc als IoT device

De plc als IoT device

Terug naar dat MQTT protocol. Wat is het en wat zijn de voordelen? MQTT staat voor Message Queue Telemetry Transfer en werd in 1999 als open informatiestandaard ontwikkeld. Het is een stabiel en open protocol, bestand tegen matige netwerken en is dermate compact dat cpu en netwerk nauwelijks wordt belast. Eigenlijk vinden we mqtt communicatie al terug in producten om ons heen, slimme koelkasten, auto’s, lampen. Deze devices worden omschreven als “clients” die dan met de cloud service als “broker” communiceren. Over het algemeen wordt pas gebruik gemaakt van deze communicatie als er om gevraagd wordt, scheelt aantal verbindingen, dus dataverkeer, dus kostenbesparend. Qua telemetrie zijn het verzamelen van data op afstand (denk aan fabrieken, weerstations, alarmsystemen), Overall Equipment Effectiveness, gebruik voor preventief onderhoud en kwaliteitscontrole belangrijke items. Daarnaast is het handig dat dit protocol ontworpen is voor veel verschillende databronnen en dusdanig veilig (SSL/TLS encryptie) dat zonder allerlei extra poorten in de firewall open te zetten snel en direct met cloud systemen kan worden gecommuniceerd. Remi: ”Wij zien door dit protocol de plc als een IoT device...dus een collector, die deze data door kan sturen. Dit maakt het veel makkelijker om bestaande applicaties te gaan integreren in de cloud. Grootste voordelen? Veel meer gegevens naar bovenliggende systemen krijgen en standaard applicaties integreren.” Volgens Remi is het zaak hierbij de plc zo dom mogelijk te houden: “De business layer die in de cloud hangt, maakt nu alle beslissingen die in hetverleden door een machine gemaakt zouden worden. Denk bijvoorbeeld aan een omvangrijk recept die op een bepaalde manier gemaakt moet worden, stop je dat allemaal in de plc raakt deze overbelast. Dat geeft geen stabiele oplossing voor mega-plants of configuraties waar veel data verwerkt moet worden. Te groot, te immens en te complex. Daarom werken wij de handling van data opslag helemaal uit waardoor de machine eenvoudiger en sneller wordt. Een plc heeft enkel specifieke data nodig op een specifiek moment aangereikt wordt.”

Back to the drawing board

Volgens van Wijngaarden moeten bedrijven die actief zijn in de maakindustrie flexibeler omgaan met data. “Te veel partijen proberen alles in een plc te stoppen, omdat daar hun kennis zit. Dat is op zich geen rare gedachte, maar heel veel zaken horen daar niet in thuis.” Bij Synadia heeft men een soort methodiek verzonnen om zogenaamde “business layers” te kunnen bouwen. Er wordt gewerkt met allemaal kleine bouwsteentjes, waardoor de diverse devices met al die eigen interfaces door verschillende lagen heen met elkaar kunnen communiceren. Zo kan de machine meegroeien met het business model van een organisatie die in de loop van de tijd verandert.

Vanuit de klantzijde moet de informatie die voorhanden is, goed gefilterd worden om protocollen goed op af te kunnen stemmen. Welke info stuur ik naar boven en heb ik daar ook echt wat aan? Remi: ”Wat je over het MQTT zet (interfaces) moet je nog wel zelf bepalen. Onze visie is om zoveel mogelijk data te verzamelen, ook al is niet direct duidelijk wat je met die dat zou kunnen. Zo bouwen we ook kennis op vanaf de onderste laag tot aan het ERP systeem.” Wij zijn druk doende met een "self-deployment" workflow. “Als wij updates hebben, moet dat volledig automatisch gecontroleerd en gecheckt worden. Stel dat je ineens een 100-tal machines moet updaten, heb je daar een workflow voor nodig. Dat is iets waar we de laatste 2 jaar volop in geïnvesteerd hebben. Hoe ga je zo'n automatische deployment maken? In de cloud draaien de fysieke services die eigenlijk ooit "op de werkvloer" draaiden. We moeten dus alles daarin zien te configureren, wat hoort bij elkaar, wat moet er met elkaar verbonden worden - dat doe je dus nu allemaal via de cloud. Voordeel hiervan is, dat als je dat 1x hebt gedaan je met 1 druk op de knop een compleet nieuwe omgeving kunt maken.”

Mogelijkheden voor de toekomst? Volgens Remi legio…denk aan Self Learning Systems, Virtual Reality… “Als we nu al vanuit de cloud sneller kunnen debuggen en simuleren, ligt de weg open voor veel meer toepassingen. Als partijen als bv. Volkswagen volledig overstappen op AWS, mag de rest ook wel mee…”, zegt hij lachend.