Verpakt met gedigitaliseerde aandrijftechniek

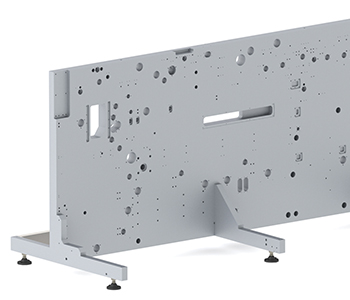

compleet nieuwe high-end X-Fold machine

Het Belgische bedrijf TG Packaging produceert vanuit Verrebroek een diversiteit aan volautomatische verpakkingsmachines afgestemd op de behoeften van haar klanten in de voedingssector. Een diversiteit aan producten zoals biscuits, wafels, koffie en zelfs dierenvoeding kan per stuk, gestapeld, in tray geladen en verpakt worden. Deze marktleider in het behandelen en verpakken van o.a. rijstwafels en biscuit fourré, ontwikkelde in nog geen 3 jaar tijd een compleet nieuwe high-end X-Fold machine en maakte daarbij gebruik van de hard- en software van SIGMATEK (AU), gedistribueerd en ondersteund door SigmaControl (NL). Uiteindelijk werd met het toevoegen van ruimte- en tijdbesparende besturingscomponenten meer automatisering bereikt. Geëngineerd met behulp van een geïntegreerd object georiënteerd programmering pakket; van besturing tot drives en van safety technologie tot visualisatie.

Nieuwe constructie voor meer efficiëntie

Nieuwe constructie voor meer efficiëntie

Wat bij de CM 90 direct al opvalt als je deze vergelijkt met zijn voorganger de CM 60, is het verschil in constructie. Alle machinecomponenten hangen aan een aluminium plaat van zo’n 10cm dik. Bedacht om speling en torsie tot een minimum te beperken en de machine naar wens met de nodige modules uit te kunnen breiden. Over modules gesproken…er kan nu dus volledig automatisch gedraaid worden met 2 folierollen die zonder slag of stoot in elkaar overgaan. Raakt de een op, neemt de ander het over. Volgens Lamiroy bestaat dat systeem bij flowpackers al lang, bij x-fold machines niet. Waarom niet dan? “Bij een flow-packer loopt die folie continu en wordt dan afgeknipt, bij de x-fold trek je steeds een stuk folie en wordt het product erdoor geduwd. Met een servo-gestuurde arm wordt de intermitterende beweging omgezet in een continue beweging. En zo hebben we de splicer van de flowpacker kunnen integreren in de nieuwe machine. Dat is een heel groot voordeel”, zegt Filip. Maar er is meer; een automatisch smeersysteem, sensoren die iedere stap van het proces volgen en kwaliteitscontrole in de vorm van een inspection en rejection systeem bij in- en uitvoer. Filip: ”Rejection kan gebeuren door bijvoorbeeld; - verkeerde positie van de folie (denk aan foute rol of slechte plaatsing), - een gespliced product, - positie van de tear tape incorrect of geen print. Dan krijg je dus uitstoot, maar dat verloop kan je nu ook terugvinden in de software. Die "waste" kan je dus per shift herleiden en zo vind je het efficiëntie-verlies terug.”

Waar de voordelen in zitten

Van 60 naar 90 producten per minuut, een eenvoudig gegeven, maar ga dat maar eens loslaten op een machine die daarmee de top al heeft bereikt. En zeker voor dit type verpakking. “Allereerst zit de truc in hoe de machine omgaat met de folie, er zijn tangen die het strak houden. Bij vergelijkbare machines zie je dat men de folie gewoon laat zakken. De servo aangedreven tangen trekken aan de folie en weten exact de positie afhankelijk van het product en kunnen veel sneller bewegen dan enkel van tandheuvel of ketting”, zegt Filip. Wanneer alle handelingen in 1 lijn gebeuren zie je tevens dat de snelheidsbeperking voort komt uit het sealen per product aan de langsnaad. En daar zit bij de CM90 de verhoogde rendabiliteit; een sealstation met een carrousel, waar in de lengte van de rol als eerste een (heat)seal wordt aangebracht in 2 stappen voordat de uiteinden van de rol in de zogenaamde “vouwkast” wordt voorzien van de x-fold en een zestal seal-stations doorloopt. Kortom meer snelheid, volcontinue werking (geen foliewissels) en supersnel wisselen van formaat voor diameter en lengte van een nieuw product. Dat allemaal door servomotor gestuurde toepassingen die deze machine bevat wat uiteindelijk zorgt voor meer productie en minder verlies.” Ondersteund met Oostenrijkse engineering

Ondersteund met Oostenrijkse engineering

TG Packaging heeft haar volledige lijn gestandaardiseerd op het Oostenrijkse SIGMATEK; I/O, safety, motion, drives, hmi’s. Reden? Eenvoudig: “Wij hebben weleens een machine met een ander besturingssysteem moeten leveren, drive kapot - niet meer te leveren. En dan krijgt zo'n klant een prijs naar zijn hoofd waar hij achterover van valt. Bij SIGMATEK heb je dat probleem niet, hard- en software zijn volledig van elkaar gescheiden, parametrering zit in de cpu. Dat werkt hetzelfde met de S-Dias kaarten, die na vele jaren nog steeds uitgewisseld kunnen worden, wat je bij andere merken niet ziet gebeuren.”, zegt Lamiroy. Daarnaast biedt het geïntegreerde besturingssysteem de nodige voordelen. Zo zitten alle deurschakelaars en noodstoppen apart en direct aangesloten op de S-Dias Safety modules. De volledige lijn wordt geprogrammeerd met het objectgeoriënteerde programmeerpakket LASAL van SIGMATEK met de vakkundige ondersteuning van SigmaControl uit Barendrecht. Het pakket levert veel tijdbesparing op bij het programmeren o.a. door het hergebruik van objecten en de uitgebreide bibliotheken.

Innovatieve oplossingen

Door de nieuwe constructie van de snellere x-fold machine, zit het innovatieve aspect ook in het werken vanuit de middenas. Bij het omstellen naar andere type producten (bijvoorbeeld vierkant/rechthoekig/ovaal) wordt het comfortabeler de machine daarop aan te passen. Diameters en lengten zijn eenvoudiger en sneller te wisselen. Interessant gegeven is dat modules die nodig zijn voor maatwerk eenvoudiger toegevoegd kunnen worden. Het gepatenteerde Easy-Open systeem wordt bij het verpakken van chocoprins koeken volledig geïntegreerd en zorgt voor makkelijk openen en sluiten. Dat betekent dat zowel folie als rolkarton vooraf gestanst dient te worden en een extra rol folie-labels meedraait. Al deze modules zijn servomotor gestuurd en vanuit de software te programmeren. Toch houdt het innovatieve denken niet op bij het ontwikkelen van een verpakkingsmachine. Lamiroy:” Wij zijn altijd afhankelijk wat er aan de invoerkant gebeurt. Onze nieuwe x-fold bevindt zich op een “end-of-line” positie. Dus wanneer je bij toevoersystemen al bepaalde zaken kunt tackelen hoef je minder problemen achteraf te corrigeren. Gelukkig zijn we ook sterk gespecialiseerd in toevoersystemen en hebben al een heel arsenaal ervan ontwikkeld. Hierdoor kunnen we de efficiëntie van heel de lijn maximaliseren.”

TG Packaging BVBA, BE-Verrebroek, tel.: +32 (0)3 210 17 90, www.tg-packaging.be

Versterk jij als Support Engineer ons Team?

Heb je het gehad met het pendelen naar locaties, vastzitten in eindeloze files en werken in stoffige, koude of lawaaierige productieomgevingen?

Dan hebben wij goed nieuws voor je!

Bij SigmaControl kun je afscheid nemen van deze ongemakken en je passie voor techniek en innovatie vanuit ons comfortabele kantoor in Barendrecht uitleven.

Vind je het leuk om oplossingen op maat te bedenken die perfect aansluiten bij de wensen van onze diverse klanten?

Denk aan machine applicaties zoals food en non-food verpakkingsmachines, metaalbewerkingsmachines, theater, land en tuinbouw machines, AMR’s, robots, e.d.

Start vandaag nog als supportsengineer!

Wat ga je doen?

Als ontwikkelingsengineer ga je je dagelijks bezighouden met verschillende werkzaamheden. Dit worden jouw belangrijkste taken:

● Programmeren van Sigmatek besturingssystemen, Scada van COPA DATA, en Kollmorgen servo-aandrijvingen.

● Samenvoegen van elektronica en mechanica in machinebesturing.

● Ontwikkelen van software voor besturingselektronica.

● Verzorgen van klanttrainingen en workshops over onze software en systemen.

● Vertalen van klantwensen naar softwareoplossingen.

● Ontwerpen en programmeren van software voor machinebesturing.

● Ontwikkelen van software voor lineaire motoren en demonstratiemodellen voor klanten.

● Uitlezen van sensorgegevens en ontwikkelen van accurate protocollen.

● Uitvoeren van klantbezoeken voor software finetuning of training.

● Programmeren van HTML 5-pagina's voor gebruiksvriendelijke machinebediening.

● Creëren van visualisaties voor besturingsprocessen.

Wat verwachten wij van jou:

● Uitstekend Nederlands, Engels en mogelijk Duits spreken.

● Ervaring met HTML 5, Javascript en Python. (pre).

● Oplossings- en klantgericht.

● Analytisch en praktisch ingesteld.

● Bereid bent te leren en jezelf te ontwikkelen.

● Een passie voor techniek.

Wat kun je van ons kunt verwachten:

Bij SigmaControl draait alles om geïntegreerde, perfecte oplossingen in machinebesturing.

Om dit te realiseren, hebben we jou nodig!

Dit bieden we:

● Een aantrekkelijk salaris, gebaseerd op leeftijd en ervaring.

● Een zakelijke auto.

● Een laptop en telefoon.

● Bijdrage aan je pensioen.

Interesse? Neem contact met ons op! (Vraag naar Lucien Kouwenhoven of Dennis van Schaik) Maak een afspraak en laat onder het genot van een bak koffie zien wie je bent!

Wat is mogelijk met automatisering? Zie deze link waar SIGMATEK besturing in zit; https://youtu.be/bEbxqwO_bSs

SigmaControl is een toonaangevende leverancier van besturingssystemen van Sigmatek, Scada van COPA DATA en servoaandrijvingen van Kollmorgen.

IN THE CLOUD IS GEEN BIER..

horeca automatiseren met SIGMATEK

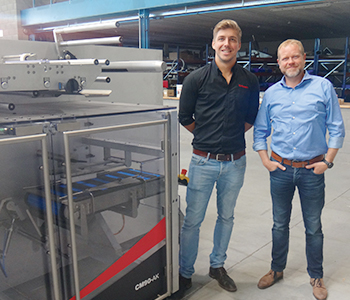

Een primeur op de horecava beurs begin dit jaar; Van Duijnen Horeca Service BV toonde daar voor het eerst een volledig geautomatiseerde versie van haar tapsystemen. De besturing hiervan stuurt data naar de cloud die 24/7 te benaderen is. Daarmee wordt de kroegbeleving in een compleet ander daglicht gezet; niet meer in de rij achter de bar op je beurt wachten of een serveerster lief moeten aankijken. In plaats daarvan met een groep mensen de pub in en aan de zogenaamde “vriendentafel” je eigen tab bedienen. Of met een krediet-card bier naar keuze tappen. En met de hard- en software van het Oostenrijkse SIGMATEK met de uitgebreide ondersteuning van SigmaControl uit Barendrecht is de configuratie volledig Industrie 4.0 ready.

Waardevolle data

Voordat het bier rijkelijk uit de tap stroomt, zijn er volgens Christiaan Knopper, innovatie manager bij Van Duijnen Horeca Service BV, al heel wat stappen genomen. Taptechniek lijkt eenvoudig, maar dat is het niet. Hoe het bier bewaard wordt, of het de juiste tap-temperatuur en druk heeft bepaalt of de kwaliteit na transport van fust naar tapkraan nog steeds optimaal is. Daarnaast kan het proces in het etablissement zelf ook stukken efficiënter, de klant wil bediengemak en de uitbater een consistente kwaliteit met zo min mogelijk verlies en een 24/7 inzicht in resultaat. Maar ook voor een technische dienstverlener zoals van Duijnen die garant staat voor het complete horeca concept is één geïntegreerd en schaalbaar systeem een absolute must geworden. “Al die verschillende oplossingen die bij ons werden ingekocht, konden allemaal hun eigen ding het best” zegt Christiaan. Hij doelt daarbij op de beperkingen van afzonderlijke modules met ieder een eigen besturing. “In de oude situatie konden wij data bufferen, waarbij het kassa-systeem uitgelezen werd en vervolgens alle gegevens compleet verdwenen waren. We hebben het hier over nagenoeg geen rapportage-mogelijkheden, hardware-beperkingen bij uitbreidingswensen en een volledig afhankelijk van de kassa leverancier.”

Dat laatste zorgde voor een ommekeer in mind-set binnen de organisatie; men wil en kan nu alle data zelfstandig consolideren en geaggregeerd aanbieden zonder tussenkomst van andere partijen. “We weten nu precies wat ieder biermerk doet (welke dagen, welke tijdstippen) en kunnen deze waardevolle data gaan beheren en zelfs benchmarks aan toeleveranciers aanbieden”, zegt Christiaan. Daarnaast is het handig om beheers-data als druk, temperatuur of leegdetectie ter beschikking te hebben. “Klanten komen met allerlei vragen – denk aan schuimend bier bij uitgave of juist niet, temperatuur niet goed of een verkeerde druk. Het is natuurlijk vele malen handiger het op afstand uit te kunnen lezen voordat je een dure monteur op pad stuurt.” Knopper voorziet in de toekomst het gewin voor de eigen organisatie niet zozeer in de kostenbesparing maar in de extra diensten. Vooropgesteld, de besparing op de uitgave van bier is bijna gegarandeerd zo’n 20%. Want met tapautomatisering minimaliseert de horecaondernemer zijn tapverlies door de juiste dosering en door registratie voorkomt hij dat er ongezien wordt weggegeven of vergeten wordt aan te slaan. Maar van Duijnen is op lange termijn niet meer gebaat bij de verkoop van complete projecten en richt zich op het onderhoud en vooral de vaste abonnementen die het oplevert. Christiaan; “Uiteindelijk willen we natuurlijk naar een - pay per click – formule. Een zeer doorzichtig systeem waarbij de klant gewoon een bepaald bedrag per glas bier wat dan getapt afdraagt.”

Juiste Partners

Juiste Partners

Volgens Lucien Kouwenhoven, general manager bij SigmaControl BV, ligt de focus nu nog op bier maar zal dit in de toekomst gaan verschuiven naar postmix, sterke dranken, kassa- en koffiesystemen. “Je ziet in de horeca ook steeds meer een behoefte aan Industrie 4.0-oplossingen, waar alles op afstand uit te lezen is, maar ook 24/7 te besturen moet zijn. Met de hard- en licentie vrije software van SIGMATEK kan dat naar wens worden aangepast. Meer I/O nodig? In de huidige S-Dias configuratie op de DIN-rail kunnen eenvoudig modules worden toegevoegd en met de LASAL engineering software comfortabel worden geconfigureerd. We hebben het nu over leegdetectie, temperatuur, verbruik en naast het real-time loggen kunnen natuurlijk meer zaken worden toegevoegd tot aan bijvoorbeeld thermostaat integratie.” Voor de opstelling op de beurs draaiden slechts 4 plc’s (CP112) die hmi’s, rfid’s en kranen aanstuurden. Ook de 3,5” touchscreens (ETT352) en RFID Readers (RFID131) komen van SIGMATEK.

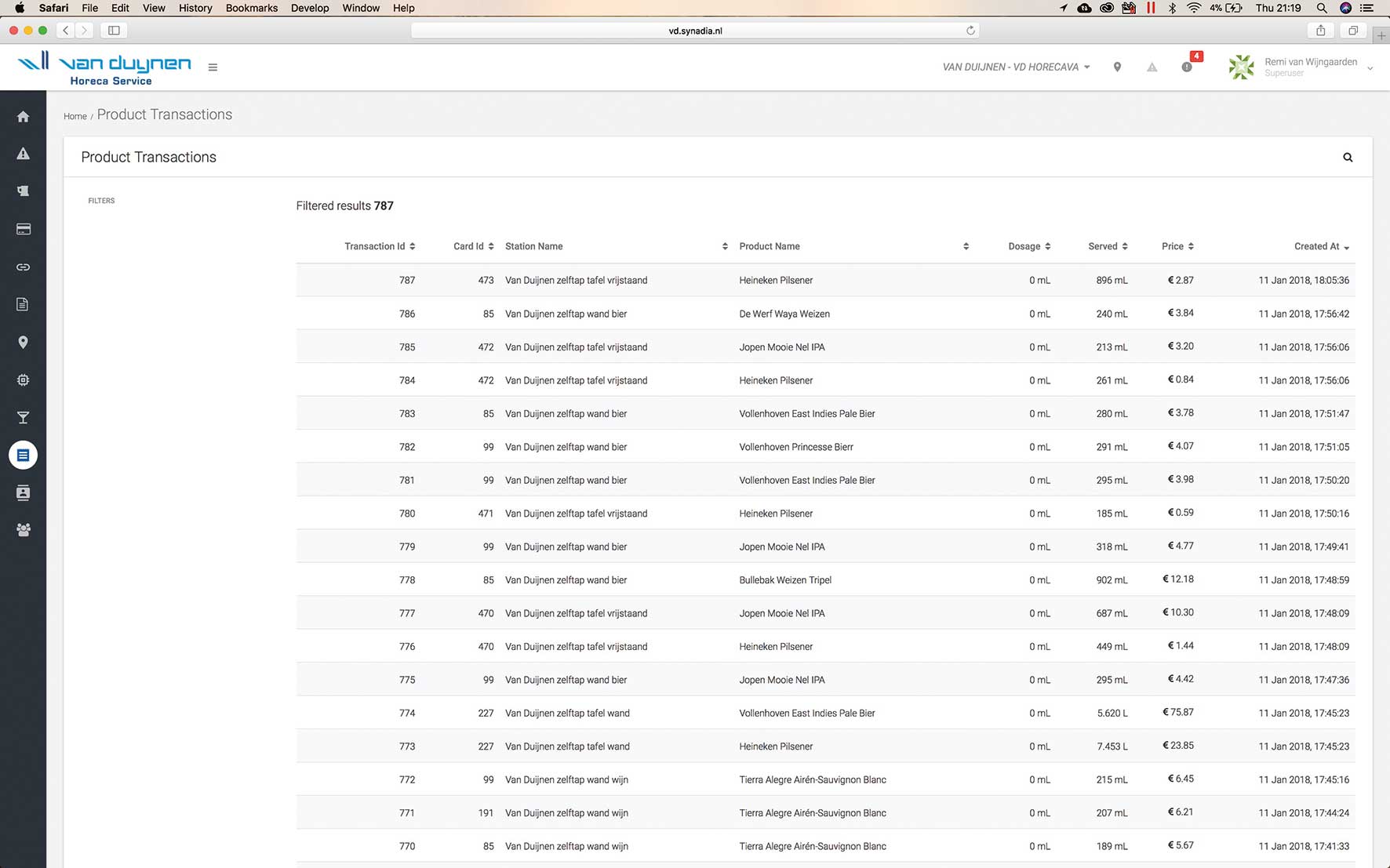

De interface waarmee op afstand de data via pc kan worden benaderd incluis de database koppelingen is volledig uitgewerkt door SYNADIA. Remi van Wijngaarden, algemeen directeur, licht de verschillende schermen toe; “Wanneer je het I/O module blok ziet weergegeven, kun je in 1 oogopslag zien welke in- en uitgangen zijn geconfigureerd met index-nummer en slot. Uiteraard kun je alle real-time transacties zien, naast een overzicht welke vestiging, bar en apparaten fysiek actief zijn. ”Het mooie is dat je on-line de complete installatie kan uitzetten. De kroeg-eigenaar logt eenvoudigweg in, heeft direct overzicht met betrekking tot statussen en alarmen en kan rapporten generen. Remi: ”Met RFID kun je kaarten toekennen en het saldo terugzien. We hebben een kredietmodus en een debet-modus. Bij kredietmodus kun je de min in, achteraf afrekenen. Of er wordt vooraf betaald, gewoon met een kaart.”

Voor Synadia een project waarbij de flexibiliteit van het opbouwen van de hardware en de verschillende functies van het tappen met de daarbij behorende hardware componenten voor de nodige uitdagingen zorgde. “Geen enkele bar is het zelfde, en afhankelijk van een tal van factoren wordt de beste configuratie gekozen vanuit de cloud oplossing. Doordat wij het systeem volledig flexibel hebben opgebouwd kunnen we ruim voldoen aan de wensen van de klant”, zegt Remi. In- en uitgangen worden geconfigureerd vanuit de cloud en worden aan een functionaliteit gehangen, die vervolgens “live” wordt doorgestuurd naar de plc. Remi: ”De plc software heeft weinig tot geen eigen intelligentie en afhankelijk van hoe de configuratie is opgebouwd in de cloud gaat de plc aan het werk. De complexiteit hierbij is dat er vooraf geen hardware keuze en functionaliteit in de software bekend is.” Uiteindelijk heeft men toch kunnen bewerkstelligen dat met één software versie, alle verschillende kroegen bediend kunnen worden. Daarnaast wordt er hard gewerkt om vanuit de cloud gepland en gefaseerd plc’s te kunnen updaten. “We zijn onze oplossing compatibel aan het maken met Amazon Web Services en verwachten daarmee duizenden transacties per minuut te kunnen verwerken. Daarnaast maken wij gebruik van GIT voor versie-beheer, wat redelijk uniek is voor plc software”, zegt Remi.

afhankelijk van een tal van factoren wordt de beste configuratie gekozen vanuit de cloud oplossing. Doordat wij het systeem volledig flexibel hebben opgebouwd kunnen we ruim voldoen aan de wensen van de klant”, zegt Remi. In- en uitgangen worden geconfigureerd vanuit de cloud en worden aan een functionaliteit gehangen, die vervolgens “live” wordt doorgestuurd naar de plc. Remi: ”De plc software heeft weinig tot geen eigen intelligentie en afhankelijk van hoe de configuratie is opgebouwd in de cloud gaat de plc aan het werk. De complexiteit hierbij is dat er vooraf geen hardware keuze en functionaliteit in de software bekend is.” Uiteindelijk heeft men toch kunnen bewerkstelligen dat met één software versie, alle verschillende kroegen bediend kunnen worden. Daarnaast wordt er hard gewerkt om vanuit de cloud gepland en gefaseerd plc’s te kunnen updaten. “We zijn onze oplossing compatibel aan het maken met Amazon Web Services en verwachten daarmee duizenden transacties per minuut te kunnen verwerken. Daarnaast maken wij gebruik van GIT voor versie-beheer, wat redelijk uniek is voor plc software”, zegt Remi.

Totaalautomatisering in plakjes

door Liam van Koert

SIGMATEK was misschien niet de eerste die met sliced I/O kwam. Maar dat heeft één belangrijk voordeel: je kan leren van de fouten van je voorgangers. Bovendien moet je sliced I/O volgens SIGMATEK zien in het grote plaatje. Het bedrijf doet aan ‘totaalautomatisering’ en dekt daarom alle lagen van ruwe sensordata tot en met HMI in modulaire plakjes af.

“Je hebt vast wel eens van S-DIAS gehoord”, zegt Lucien Kouwenhoven terwijl hij een gelaagd I/O-blok in zijn hand heeft. De directeur van SigmaControl en vertegenwoordiger van SIGMATEK in de Benelux is net op de SPS IPC Drives in Neurenberg aangekomen om de Nederlandse pers te woord te staan. Het klopt. De plakjesversie van haar Distributed Automation System is al even op de markt. Toch nemen de sliced I/O-modules een centrale plek in op de SIGMATEK-stand. En dat is niet voor niets. De slimme blokken zijn een belangrijk onderdeel van de SIGMATEK-automatiseringsstrategie.

Op de achterhand

“Niet splinternieuw, wel vernieuwend”, trapt Kouwenhoven zijn rondleiding af. “Maar een beter uitgedacht sliced I/O-systeem ga je hier in Neurenberg niet tegenkomen.” Kouwenhoven geeft aan dat het SIGMATEK niet perse om vooroplopen gaat. “Maken wat onze klanten nodig hebben. Dat is belangrijk. Veel van die relaties zitten in het hogere volumesegment. Voor hen loont het om functies kant-en-klaar te integreren. Iets wat ze zelf modulair in elkaar moeten zetten en wat ook nog eens groter is? Daar zitten ze niet op te wachten. S-DIAS is echter zo compact dat het juist veel minder plaats inneemt. En doordat we konden verbeteren wat collega-aanbieders minder handig hadden gedaan, werd het ook voor grote volumeklanten interessant. Dat voorassembleren van functies, dat doet SIGMATEK voor hen in de fabriek, op één artikelnummer. En zijn er wijzigingen? Dan wordt er in Oostenrijk gewoon een module aangeklikt of afgehaald. De kleine klant heeft dubbel voordeel. Die krijgt modulair gemak met het prijsvoordeel van grootvolumeproductie.”

Robuuste Legodoos

Wat zijn dan die voordelen die S-DIAS een streepje voor op de rest doen hebben? Volgens Kouwenhoven zijn dat vooral de slimme bouwstenen die zo gemakkelijk in elkaar klikken dat zelfs Lego er van onder de indruk zou zijn. “Een S-DIAS-module huisvest vijf stekkerblokjes met elk vier I/O. Dat zijn dus twintig kanalen van 63 mm2 in een plakje van 12,5 mm dikte. De stekkerblokjes kunnen zonder gereedschap gemonteerd worden en klikken natuurlijk zo stevig in de S-DIAS-behuizing dat er nooit iets los kan trillen. Maar de meest onderscheidende feature is misschien wel de montage op de DIN-rail. Je kunt de plakjes afzonderlijk of gezamenlijk (de sliced DIAS-modules klikken ook zijdelings aan elkaar) op de DIN-rail klemmen, waarbij het bevestigingspunt net als bij klemmenstroken of relais netjes in het midden ligt. Dat lijkt voor de hand liggend, maar is het allerminst. Een bekend probleem is dat interne doorverbindingen het lastig maken de uitsparing voor de DIN-rail in het midden te plaatsen. En dat kost natuurlijk ruimte omdat de I/O-blokken dan verspringen ten opzichte van andere elementen.”

Realtime totaalautomatisering

Realtime totaalautomatisering

Natuurlijk zijn ook de elektronische specificaties dik op orde. Kouwenhoven: “Wil je klanten in alle lagen van hun automatisering kunnen ondersteunen, dan heb je een goede realtime backbone nodig. In ons geval is dat VARAN, een 100 Mbit ethernet bus, waarmee afzonderlijke I/O-modules in 1.12 µs benaderd kunnen worden en waarop 64 modules (en dus 1280 I/O) kunnen draaien. Natuurlijk kent S-DIAS ook safety-, CPU- en analoge modules waarmee ruwe sensordata rechtstreeks de PLC kan worden ingeschoten. De lijst met S-DIAS-modules is lang en er komen maandelijks nieuwe oplossingen bij. Dit voor zeer uiteenlopende toepassingen en sectoren, dus om hier nu op in gaan zou wat te specifiek zijn. Ik zou de lezer eerder uitnodigen eens een kijkje op onze website te nemen of langs te komen bij ons in Barendrecht. Dan kunnen ze meteen ook bijpraten over al het andere SPS-nieuws. De nieuwe ETT-Multitouch HMI’s met PCT-technologie bijvoorbeeld, de nieuwe DIAS Drive 300 voor meerassige servosystemen, of onze zelf ontwikkelde AUGUMOS AGV voor intern transport. Uiteraard zorgen wij dan voor het totale plaatje, de koffie met het juiste plakje.”