Machinebouwer Sleegers Technique levert totaalconcepten

VAN SPECIAALBOUW NAAR COMPLETE LIJNEN

De Nieuwkuijkse specialist in slicen, interleaven en modulaire machinebouw zit in de lift; directeur Huub Sleegers werd gevraagd in minder dan een half jaar tijd een complete lijn te bouwen voor een plant in Amerika. Hygiënisch verpakt gehakt dat als chunk of hamburger bij een 80-tal aan Lidl vestigingen in de VS moet worden aangeleverd. Een enorme uitdaging voor het 17-koppige team uit Brabant. Uiteindelijk werd een 40 meter lange lijn bedacht waar zo’n 20 afzonderlijke modules aan elkaar gekoppeld zijn. In nauwe samenwerking met de aanvullende expertise van SigmaControl uit Barendrecht werd met hard- en software van SIGMATEK een geavanceerd, moderne en uniek ontwikkelde productielijn gerealiseerd.

“Eigenlijk heb ik mijn hele leven al specials gebouwd,” zegt Huub. “Het werd vaak gevraagd omdat de reguliere handel het dan niet deed. Maar eigenlijk is het een combinatie van modules die allemaal een eigen trucje doen. De ene doet het wegen, de andere het papier eronder leggen. Of samenbouw van configuraties, 2 of 4 op elkaar; dat zijn onze shuttlebelt (schietband) oplossingen of het ontnesten (trays worden ingevoerd om afzonderlijk de hamburgers op te vangen/ontnesten.jpg) van lege trays, waar we ook weer modules voor hebben. Eigenlijk logisch dat we zo'n lijn modulair opbouwen. Als je "customer made" bouwt, kun je naar gelang de vraag een aantal machines combineren en daar 1 complete lijn van maken.” En daar houdt het qua ontwikkeling niet op. Ook dat beaamt Jeroen van Beurden, Project Manager: “Alle moderne vereisten zie je terug in deze lijn: 1 scherm, 1 database, alle data van verschillende modules wordt nu bij elkaar verzameld. Dat is bij deze lijn compleet nieuw en dat trekken we ook door naar een hoger niveau. Vroeger had ieder moduul zijn eigen programma, scherm en recepten.

Vereenvoudiging op operator niveau met een simpele en toegankelijkere gebruikersinterface is enorm belangrijk. Daar wordt de supervisor uiteindelijk ook blij van!” Huub: “Ik kom zelf uit de slicer wereld en dan heb je een snijmachine waarmee je een worst wil snijden, zo'n salami van 60cm lang waar je 1000 plakjes uit moest zien te halen. Als ik deze machine wilde instellen dan had ik 200 parameters die ik kon beïnvloeden. De operator dus ook en dan raak je al snel van het padje af.” Absoluut van belang dus om de eisen als techneut zijnde in een ander perspectief te plaatsen. Top-Down door de configuratie heen gaan en het geavanceerde deel meer naar de achtergrond laten verdwijnen. Jeroen: ”We hebben nu ook meerdere levels waar je naartoe kan als je daar de permissie voor hebt.

“Als extra feature is vanuit de engineering software LASAL van SIGMATEK via de Machine Manager een logsysteem toegevoegd; alle events in de besturing kunnen gevisualiseerd worden. Welke parameter ook wordt aangepast, het wordt gelogd. Huub:” Je zag het bij die oude machines goed; de ochtendploeg had zijn eigen programma en de middagploeg zette er een totaal ander programma in voor hetzelfde product. Nu kunnen gewoon de best renderende parameters aangehouden worden.”

Direct naar het nieuwe support systeem

Direct naar het nieuwe support systeem

SigmaControl Upgrade het Support Systeem

De meeste relaties van SigmaControl zijn zo onderhand wel bekend met het ticketsysteem waar wij mee werken. In de praktijk wordt er een e-mail gestuurd naar waarna ons technisch support team uw vraag oppikt.

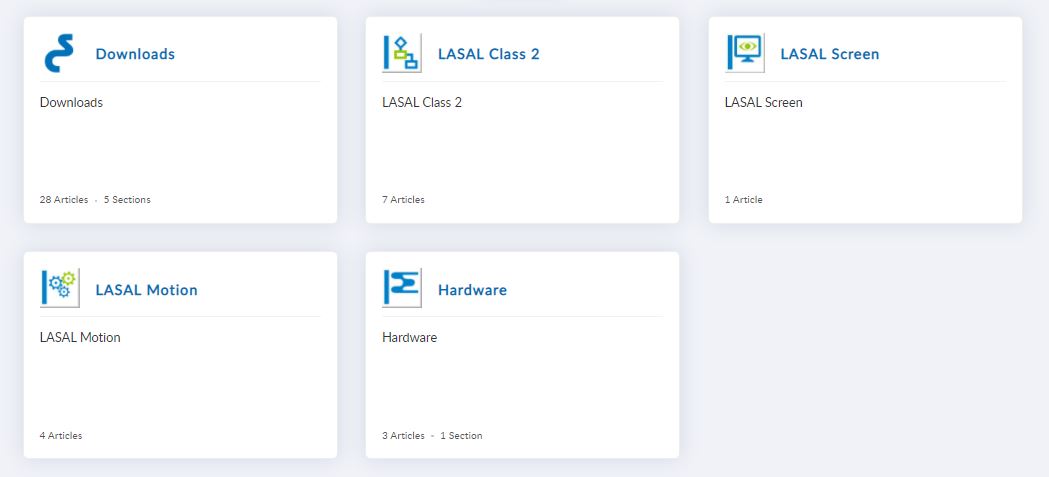

Via onze website bieden wij de mogelijkheid om al uw tickets en statussen daarvan in te zien, daarnaast heeft u de mogeljkheid documentatie en software van onze site middels uw account te downloaden.

Naarmate de vraag naar support de afgelopen jaren is toegenomen hebben wij besloten ons systeem te professionaliseren.

Dat betekent dat nu werken met een compleet nieuwe omgeving en het oude systeem is vervallen.

WAT BETEKENT DAT VOOR U?

- - Uw huidige On-line account is vervallen en u wordt gevraagd een nieuw account aan te maken in een volledig nieuwe omgeving.

- - Indien u een mail stuurt naar ons bekende support adres zal u gevraagd worden een nieuw account aan te maken.

WAT ZIJN DE VOORDELEN?

Met uw nieuwe account krijgt u toegang tot een On-line portal, met de volgende onderdelen;

1. Overzicht in alle tickets van jezelf en je collega’s. Nieuwe aanmaken, actuele en gesloten tickets inzien.

Ook de wat zwaardere attachements blijven nu gekoppeld aan desbetreffende tickets d.m.v. cloudopslag.

2. Actuele downloads voor software en libaries.

WAT IS ER DAN NIEUW?

De manier waarop data uitgewisseld wordt tussen support en u. Naast het standaard meesturen van data bij een nieuw ticket of een reply op een ticket wordt er een unieke locatie per ticket gereserveerd.

Na het insturen van een ticket word deze locatie gedeeld via:

1. De On-line portal

2. Via een mail welke automatisch wordt verstuurd naar het ontvangen van een nieuw ticket. In deze cloud folder kan vervolgens data worden uitgewisseld tussen u en support aangaande dit ticket

Imtech België ontvangt COPA-DATA Partner Certificate

Bij Imtech België systems voor gebouwen en industrie wordt voor vele verschillende sectoren ontworpen, geïnstalleerd en onderhouden. Het geregistreerd partnership staat voor een nauwe samenwerking tussen beide bedrijven en het uitgebreide gebruik van zenon met uitgebreide mogelijkheden en compatibiliteit van stuurprogramma's.

Expertise in industriële diensten is één van de toonaangevendste competenties binnen Imtech België voor productie en procesautomatisering, industriële elektriciteit en instrumentatie voor industrie. Bij Imtech België is SCADA Software ingenieur Ronny Butzen erg trots dat Imtech dit certificaat ontvangt: "Met ons team van 750 enthousiaste professionals, hebben wij als doel de klanttevredenheid te optimaliseren door succesvolle projecten neer te zetten, een duidelijke ROI. Met de HMI/SCADA software van COPA-DATA kunnen wij complexe technische projecten realiseren met een sterke focus op automatisering. Van engineering tot en met realisatie, zelfs met het bieden van de full-service daarna."

Tot 2015 maakte Imtech België deel uit van de internationale Royal Imtech-groep, met het hoofdkantoor in Nederland. Na een split-up werd het besluit werd het genomen om zich af te zonderen van de Nederlandse groep. Als onderdeel van de Cordeel-groep in België, fungeert Imtech België tegenwoordig als een zelfstandige, onafhankelijke eenheid. Of zoals de BU directeur stelt: "multi technisch werk betekent een volledige beheersing van alle nodige technieken. Voor uw organisatie betekent dat er multi-discplinair moet kunnen worden samengewerkt op de manier die best bij uw project past."Tot 2015 maakte Imtech België deel uit van de internationale Royal Imtech-groep, met het hoofdkantoor in Nederland. Na een split-up werd het besluit werd het genomen om zich af te zonderen van de Nederlandse groep. Als onderdeel van de Cordeel-groep in België, fungeert Imtech België tegenwoordig als een zelfstandige, onafhankelijke eenheid. Of zoals de BU directeur stelt: "multi technisch werk betekent een volledige beheersing van alle nodige technieken. Voor uw organisatie betekent dat er multi-discplinair moet kunnen worden samengewerkt op de manier die best bij uw project past."

COMPACTE GELIJKSTROOMROBOTBESTURING MET SAFETY

door Liam van Koert

Tijdens de SPS - IPC -Drives in Neurenberg afgelopen jaar vallen op de stand van SIGMATEK twee dingen op. Er draait een kleine Codian robotcel waarvan het lijkt alsof ze de besturingskast zijn vergeten. En de er lopen mensen met een volledig draadloze HMI rond, waarop een digitale versie van het robotje te zien is. Nu, lijkt dat laatste niet zo bijzonder, zij het niet, dat deze versie ook over een draadloze noodstop en dodemansknop beschikt. Hoe zit dat?

Wanneer we de robotcel nog eens goed bekijken is er geen enkele twijfel meer. Deze is 100 procent made in Holland. Het is dus maar goed dat in Nederland gebouwde robotopstelling zo compact is. Dat maakte het vervoer naar de stand van Sigmatek in Neurenberg er ongetwijfeld een stuk eenvoudiger op. Lucien Kouwenhoven van SigmaControl – de Nederlandse vertegenwoordiging van het Oostenrijkse automatiseringsbedrijf - legt uit hoe het kan dat de hele besturing, inclusief safety zo compact is geworden, dat je hem gemakkelijk ergens in een hoekje kunt wegwerken.

GOEDKOPER EN COMPACTER

“Geheim van deze deltarobot? Dat is gelijkstroom. 48 Volt bij 6 ampére om precies te zijn. En hoewel je ook in servotechniek eigenlijk praat in koppel-toeren krommes, is er voor de beeldvorming niks mis mee om over 300 Watt motoren te spreken. Genoeg vermogen voor heel veel toepassingen waar je traditioneel een 230-400 V deltarobot zou neerzetten.” Maar waarom zou je dat doen? Volgens Kouwenhoven is dat op de eerste plaats dus de ruimtebesparing. “In dit geval hebben we vijf 48 V gelijkstroommotoren van Kollmorgen toegepast: drie voor de deltarobot, twee voor de aan- en afvoer. In principe zijn deze vergelijkbaar met alle andere servomotoren, alleen zijn ze iets anders gewikkeld zodat ze bij 48V hun optimum hebben. Voor de aansturing hebben we voor elke motor een DC061 servoversterker toegepast. En omdat er geen tussenkringen en gelijkrichters nodig zijn, zijn deze heel erg compact. Vijf plakjes van 2,5 cm dikte is alles. Bovendien maakt het vervallen van al die extra elektronica de besturing ook goedkoper. Voor een vergelijkbare toepassing maar dan op basis van wisselspanning? Dan kan dit oplopen tot wel 50 procent. En dan heb je er in het geval van de DC061 versterker er ook nog eens standaard safety in zitten.”

WIFI HMI MET NOODSTOP

Niet strikt noodzakelijk maar wel leuk wordt het als je die satefyfuncties aanspreekt middels een nieuwe draadloze HMI van Sigmatek: de HGW 1033. Deze HMI communiceert 100 procent over wifi en heeft zowel een noodstop als een dodemansknop geïntegreerd. Hoe werk het, maar vooral ook wat heb je er aan? Volgens Kouwenhoven liggen de voordelen voor de hand. “Een rondje rond de machine kan zo maar 100 meter betekenen. Met een kabel is dat niks. Je ziet tegenwoordig daarom steeds meer mobiele oplossingen voor operators. Meestal is de hiervoor gebruikte HMI een soort tablet.Dat is prima als je even wat gegevens uit de machine wilt uitlezen, maar het echt vervangen van de bediening, dat kan natuurlijk niet. De operator moet vanaf de plek waar hij werkt namelijk ook altijd de noodstop van de machine kunnen indrukken. En tenzij je je machine volplakt met noodstoppen, ben je in theorie wel mobiel, maar feitelijk nog steeds plaatsgebonden. Juist die tegensteling hebben we met de HGW 1033 willen doorbreken.” Er volgt een kleine demonstratie, waarbij Kouwenhoven eerst de pairing van de HMI met het basisstation - dat tevens oplader is – verzorgt. “De HMI weet nu bij welk station het hoort en dus bij wel deel van de machine. Zolang ik binnen bereik blijf kan ik alles doen wat ik normaal als operator met een vaste HMI ook kan. Ben ik te ver weg, dan schakelt de noodstop in. Datzelfde geldt door de dodemandsfunctie in de handgreep voor noodgevallen waarin ik de HMI laat vallen of juist verkramp. Tot slot is de HMI ook uitgerust met een normale noodstop. Aan veiligheid geen te kort dus. En heb ik bij een bepaald deel van de lijn mijn werk gedaan, dan ontkoppel ik de HMI, ga ik naar een volgend deel van de lijn, pair de HMI met het daar aanwezige basisstation en werk daar weer verder. In principe kan ik zo twee uur lang de hele fabriek doorwandelen zonder dat ik hoef bij te laden. En is er onverhoopt toch meer tijd nodig, dan is er altijd de mogelijkheid hem op USB aan te sluiten.

Wie de draadloze HGW 1033 wel ziet zitten zal nog even geduld moeten hebben. Hij is pas te koop in het tweede kwartaal van 2018.

![]() ....artikel Mobiele en draadloze oplossing met safety functies

....artikel Mobiele en draadloze oplossing met safety functies